تمل

تمل-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski

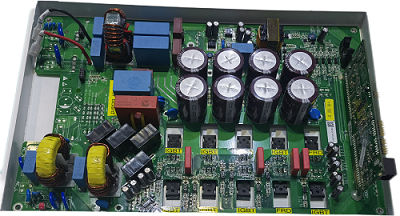

پی سی بی سرکٹ شارٹ سرکٹ کی جانچ اور روک تھام کیسے کریں؟

2023-05-08

شارٹ سرکٹ کے لیے پی سی بی کی وائرنگ کی خصوصیات چیک کریں:

1: وائر سے وائر شارٹ سرکٹ۔

2: لائن ٹو فیس (پرت) شارٹ سرکٹ۔

3: آمنے سامنے (پرت سے پرت) شارٹ سرکٹ۔

پی سی بی کے فنکشنل شارٹ سرکٹ کو چیک کریں:

1: پی سی بی ویلڈنگ شارٹ سرکٹ (جیسے ٹن کنکشن)۔2: پی سی بی شارٹ سرکٹ (جیسے بقایا تانبا، سوراخ انحراف، وغیرہ)۔

3: پی سی بی ڈیوائس شارٹ سرکٹ۔

4: پی سی بی اسمبلی شارٹ سرکٹ۔

5: ESD/EOS خرابی۔

6: پی سی بی کی اندرونی پرت مائیکرو شارٹ سرکٹ۔

7: پی سی بی الیکٹرو کیمیکل شارٹ سرکٹ (جیسے کیمیائی باقیات، الیکٹرومیگریشن)۔

8: پی سی بی میں دیگر وجوہات کی وجہ سے شارٹ سرکٹ۔

پی سی بی کے نشانات پر شارٹ سرکٹ ایک سنگین مسئلہ ہے جو سسٹم کی خرابی یا نقصان کا سبب بن سکتا ہے۔ لہذا، پی سی بی لائنوں پر شارٹ سرکٹ کی جانچ اور روک تھام ضروری ہے۔ عام طور پر، پی سی بی لائن کے شارٹ سرکٹ کو چیک کرنے کے کئی طریقے ہیں: ایک یہ ہے کہ پی سی بی لائن میں شارٹ سرکٹ ہے یا نہیں اس کی جانچ کرنے کے لیے ٹیسٹ کے آلے کا استعمال کریں۔ چاہے سرکٹ میں شارٹ سرکٹ ہو؛ تیسرا ایکس رے معائنہ کا استعمال کرنا ہے، آپ ایکس رے معائنہ کا سامان یہ چیک کرنے کے لیے استعمال کر سکتے ہیں کہ پی سی بی سرکٹ میں شارٹ سرکٹ ہے یا نہیں۔ معائنہ کے علاوہ، پی سی بی لائنوں میں شارٹ سرکٹ کو روکنے کے لیے کچھ احتیاطی تدابیر اختیار کی جا سکتی ہیں، جیسے کہ اعلیٰ معیار کے پی سی بی بورڈز کا استعمال، سولڈرنگ کے درست طریقے استعمال کرنا، یہ چیک کرنا کہ آیا سولڈرنگ پوائنٹس اچھے ہیں، وغیرہ۔

پی سی بی سرکٹ شارٹ سرکٹ کو روکیں:

1: اگر یہ دستی ویلڈنگ ہے، تو آپ کو اچھی عادتیں پیدا کرنے کی ضرورت ہے:

a)۔ سولڈرنگ سے پہلے پی سی بی کو بصری طور پر چیک کریں، اور یہ چیک کرنے کے لیے ملٹی میٹر کا استعمال کریں کہ آیا کلیدی سرکٹس (خاص طور پر پاور سپلائی اور گراؤنڈ) شارٹ سرکٹ ہیں؛

ب)۔ ہر بار جب چپ کو سولڈر کیا جاتا ہے تو، یہ جانچنے کے لیے ملٹی میٹر کا استعمال کریں کہ آیا پاور سپلائی اور گراؤنڈ شارٹ سرکٹ ہوئے ہیں۔

c)۔ سولڈرنگ کرتے وقت سولڈرنگ آئرن کو نہ ہلائیں۔ اگر ٹانکا لگانا چپ کے سولڈر پنوں (خاص طور پر سطح پر چڑھنے والے اجزاء) پر پھینکا جائے تو اس کا پتہ لگانا آسان نہیں ہوگا۔

2: پی سی بی کے ڈیزائن ڈرائنگ کو پی سی کے ساتھ کھولیں، شارٹ سرکٹ نیٹ ورک کو روشن کریں، اور دیکھیں کہ کون سی پوزیشنز ایک ٹکڑے سے جڑنے کے لیے سب سے قریب اور آسان ہیں، خاص طور پر آئی سی کے اندر موجود شارٹ سرکٹ پر توجہ دیں۔

3 : چھوٹے سائز کے سطحی ماؤنٹ کیپسیٹرز کو سولڈرنگ کرتے وقت محتاط رہیں، خاص طور پر پاور فلٹر کیپسیٹرز (103 یا 104)، جو کہ بڑی تعداد میں ہیں اور بجلی کی فراہمی اور زمین کے درمیان آسانی سے شارٹ سرکٹ کا سبب بن سکتے ہیں۔ بلاشبہ، بعض اوقات آپ بدقسمت ہوتے ہیں اور کپیسیٹر خود شارٹ سرکٹ ہوتا ہے، اس لیے بہترین طریقہ یہ ہے کہ ویلڈنگ سے پہلے کپیسیٹر کو چیک کریں۔

4: یہ معلوم ہوا ہے کہ پی سی بی میں شارٹ سرکٹ ہے۔ ایک بورڈ کو سیکنٹ میں لے جائیں (خاص طور پر سنگل/ڈبل لیئر بورڈز کے لیے موزوں)، اور سیکینٹ کرنے کے بعد، فنکشنل بلاکس کے ہر حصے کو الگ الگ برقی بنائیں، اور آہستہ آہستہ انہیں ختم کریں۔

5: اگر کوئی BGA چپ ہے، چونکہ تمام سولڈر جوائنٹ چپ سے ڈھکے ہوئے ہیں اور اسے دیکھا نہیں جا سکتا، اور یہ ایک ملٹی لیئر پی سی بی (4 سے زیادہ پرتیں) ہے، اس دوران ہر چپ کی پاور سپلائی کو الگ کرنا بہتر ہے۔ ڈیزائن، مقناطیسی موتیوں یا 0 اوہم کا استعمال کرتے ہوئے مزاحمت کو منسلک کیا جاتا ہے، تاکہ جب پاور سپلائی اور زمین کے درمیان شارٹ سرکٹ ہو، تو مقناطیسی مالا کا پتہ لگانا منقطع ہو جاتا ہے، اور کسی مخصوص چپ کو تلاش کرنا آسان ہوتا ہے۔ BGA سولڈرنگ کی دشواری کی وجہ سے، اگر اسے مشین کے ذریعے خود بخود سولڈر نہیں کیا جاتا ہے، تو تھوڑی سی لاپرواہی ملحقہ پاور اور گراؤنڈ سولڈر بالز کو شارٹ سرکٹ کر دے گی۔

6 : شارٹ سرکٹ محل وقوع کے تجزیہ کا آلہ استعمال کریں۔ مخصوص معاملات میں کچھ حالات کے لیے، آلہ کی کھوج کی کارکردگی زیادہ ہوتی ہے، اور پتہ لگانے کی درستگی بھی زیادہ ہوتی ہے۔

پی سی بی سرکٹ شارٹ سرکٹ ایک عام مسئلہ ہے، اور پی سی بی سرکٹ شارٹ سرکٹ کو چیک کرنے اور روکنے کے لیے درج ذیل اقدامات کیے جا سکتے ہیں: سب سے پہلے، پی سی بی کو ڈیزائن کرتے وقت، پی سی بی سرکٹ کی درستگی کو یقینی بنائیں اور سرکٹ کی سالمیت کو یقینی بنائیں؛ دوم، پی سی بی کی پیداوار کے عمل میں پی سی بی کے سولڈرنگ کوالٹی کو چیک کریں تاکہ خراب سولڈرنگ کی وجہ سے ہونے والے شارٹ سرکٹ سے بچا جا سکے۔ آخر میں، پی سی بی سرکٹ کی سالمیت اور درستگی کو یقینی بنانے کے لیے ٹیسٹ کرنے کے لیے پیشہ ورانہ جانچ کے آلات استعمال کریں۔ اس کے علاوہ پی سی بی سرکٹ کو باقاعدگی سے چیک کرنا، بروقت مسائل تلاش کرنا اور ان سے بروقت نمٹنا ضروری ہے۔

پی سی بی کی دیکھ بھال میں، اگر یہ پایا جاتا ہے کہ خرابی عوامی بجلی کی فراہمی کے شارٹ سرکٹ میں ہے، تو یہ اکثر پریشان کن ہوتا ہے، کیونکہ بہت سے آلات ایک ہی پاور سپلائی کا اشتراک کرتے ہیں، اور اس پاور سپلائی کو استعمال کرنے والے ہر آلے کو شارٹ سرکٹ کا شبہ ہوتا ہے۔ اگر بورڈ پر بہت سے اجزاء نہیں ہیں، تو "قالین" کا استعمال کریں، آخر کار، شارٹ سرکٹ پوائنٹ "کمبل سرچ" کے طریقہ کار سے پایا جا سکتا ہے۔ بہت زیادہ اجزاء ہیں، چاہے "کمبل تلاش" صورت حال کو تلاش کر سکتے ہیں قسمت پر منحصر ہے.

پی سی بی پر پلگ ان کیپسیٹر سے نمٹنے کے لیے، آپ ایک ٹانگ کو کاٹنے کے لیے ترچھے چمٹا استعمال کر سکتے ہیں (اسے درمیان سے کاٹنے میں محتاط رہیں، اسے جڑ یا سرکٹ بورڈ سے نہ کاٹیں)۔ پلگ ان آئی سی پاور سپلائی کے وی سی سی پن کو کاٹ سکتا ہے۔ ایک چپ یا کپیسیٹر کو چھوٹا کیا جاتا ہے۔ اگر یہ ایک SMD IC ہے، تو آپ IC کے پاور پن پر ٹانکا لگا کر پگھلانے کے لیے سولڈرنگ آئرن کا استعمال کر سکتے ہیں اور اسے VCC پاور سپلائی سے دور کرنے کے لیے اوپر اٹھا سکتے ہیں۔ شارٹ سرکٹ عنصر کو تبدیل کرنے کے بعد، کٹے ہوئے یا اٹھائے ہوئے حصے کو دوبارہ ویلڈ کریں۔

ایک اور تیز تر طریقہ ہے، لیکن اس کے لیے ایک خاص آلے کی ضرورت ہے: ایک ملیو میٹر۔

ہم جانتے ہیں کہ سرکٹ بورڈ پر تانبے کے ورق میں بھی مزاحمت ہوتی ہے۔ اگر پی سی بی پر تانبے کے ورق کی موٹائی 35um ہے اور پرنٹ شدہ لائن کی چوڑائی 1mm ہے، تو ہر 10mm لمبے کے لیے مزاحمتی قدر تقریباً 5mΩ ہے۔ اسے ملٹی میٹر سے نہیں ماپا جا سکتا ہے، لیکن اسے ایک ملی اوہم میٹر سے ناپا جا سکتا ہے۔

ہم فرض کرتے ہیں کہ ایک خاص جز مختصر سرکیٹ ہے، اور جب ایک عام ملٹی میٹر سے ناپا جاتا ہے تو یہ 0Ω ہوتا ہے، اور جب ایک ملی اوہم میٹر سے ناپا جاتا ہے تو یہ دسیوں سے لے کر سینکڑوں ملی اوہمس تک ہوتا ہے۔ مزاحمتی قدر سب سے چھوٹی ہونی چاہیے (کیونکہ اگر اسے دوسرے اجزاء کے دو پنوں پر ماپا جاتا ہے، تو حاصل کردہ مزاحمتی قدر میں سرکٹ بورڈ پر تانبے کے ورق کے ٹریس کی مزاحمتی قدر بھی شامل ہوتی ہے)، اس لیے ہم مزاحمتی قدر کے فرق کا موازنہ کرتے ہیں۔ milliohm mete جب کسی خاص جزو کی مزاحمتی قدر (وہی اگر ٹانکا یا تانبے کے ورق میں شارٹ سرکٹ ہو) کی پیمائش کی جاتی ہے، تو جز اہم مشتبہ ہوتا ہے۔ اس طریقہ کار کے ذریعے رکاوٹ کا نقطہ تیزی سے تلاش کیا جا سکتا ہے۔

مزید تفصیلات کے لیے، براہ کرم JBPCB پر توجہ دیں۔

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy